Производство мусорных пакетов и мешков для мусора - изготовление, оборудование и сырье для производства пакетов

Производство мусорных пакетов и мешков для мусора

В настоящее время экологичность в мире становится все более популярной. Многие люди уже даже в России перешли на подобный образ жизни: разделяют мусор на категории, покупают экологичные продукты и только в биоразлагаемых упаковках. Появилось даже понятие «экологичные отношения», когда соблюдаются все рамки приличия и учитываются границы другого человека.

В связи с тем, что мода на экологию набирает обороты, производство мусорных пакетов также растет. Мусорные пакеты активно продаются и в строительных магазинах, и в супермаркетах, и магазинах мыломоющих средств и т.д.

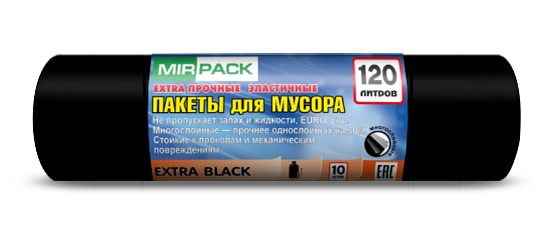

Разновидность мусорных пакетов огромная. Любой, даже самый искушенный потребитель, найдет мусорные пакеты под свой вкус: цвет, форма, объем, пакет или мешок, с завязками или с ручками, или без тех и других, плотность, назначение.

Производство пакетов является очень рентабельным видом бизнеса. Ведь сырьевая база для изготовления мусорных пакетов и мешков очень дешевая, так как большая часть сырья – это переработанные пакеты после их непосредственного использования.

1. Стратегии и перспективы бизнеса по производству пакетов и мешков для мусора

В ходе разработки стратегии и формировании перспектив для бизнеса следует учесть, что производство пакетов для мусора напрямую зависит от организаций, занимающихся переработкой мусора.

Данные компании могут предоставлять сырье для изготовления мешков для мусора как по низкой цене, так и бесплатно. Все зависит от коммуникабельных качеств представителя компании, которая будет закупать данное сырье.

Основным успехом в договоренности является качественное представление выгоды и перспектив развития обеих сторон. Поэтому в данном взаимодействии с таким компаниями активно применяются промоакции, подарки либо приобретение готовых мусорных пакетов по низкой цене, либо по их себестоимости, а также оптом.

Если перспективы компании велики и планируется глобальное расширение, то стоит обратить внимание на государственные заказы и клининговые организации. Обычно заказы от таких компаний имеют большие объемы, что благотворно скажется на развитии бизнеса.

2. Разновидности мусорных пакетов

Прежде, чем приступить к производству мешков или пакетов для мусора следует разобраться с разновидностью материала для них. Как правило, для изготовления мешков для мусора используется полиэтилен.

Полиэтилен для производства мешков для мусора бывает трех видов:

· Полиэтилен низкого давления (ПНД) – тонкий, но очень прочный материал;

· Полиэтилен высокого давления (ПВД) – гладкий и мягкий материал, с низкой плотностью;

· Полиэтилен среднего давления (ПСД) – очень плотный, сочетающий все плюсы ПВД и ПНД.

Также могут быть добавлены специальные компоненты, улучшающие качество и характеристики мусорных пакетов.

3. Добавки в изготовлении мусорных пакетов

Для улучшения качества и характеристик мусорных мешков используются следующие добавки:

· Процессинговые добавки уменьшают вероятность возникновения внешних дефектов пакета в ходе плавления сырья.

· Антиблоки и антиспамы используются для изготовления тонких пленок.

· Стабилизаторы УФ применятся для защиты пленки от ультрафиолетового излучения

· Антиоксиданты устраняют возникновение желтизны и изменение формы при нагревании

· Антимикробные добавки способствуют разрушению вредных микроорганизмов

· Ароматизаторы применяются для улучшения запаха

· Разлагающие добавки оптимизируют процесс разложения пакета после использования

· Катализаторы замедляют процесс окисления и структурного распада пакета

Также существуют отдельные виды мешков с оксодобавками.

4. Преимущества производства мешков для мусора с оксодобавками

Мешки для мусора с оксодобавками имеют ряд преимуществ:

· При их изготовлении используется стандартное оборудование

· Наличие оксодобавок не влияет на характеристики готовой продукции

· При утилизации пакетов не требуется дополнительных условий для биоразложения

· Оскодобавки не наносят вред человеку и окружающей среде.

· Время разложения пакетов с оксодобавками составляет от 1 до 3 лет.

5. Оборудование для производства пакетов для мусора

Основополагающим оборудованием для производства мусорных мешков и пакетов являются приборы, задействованные в стадиях технологического процесса.

Но в первую очередь необходимо обратить внимание на покупку оборудования для производства вторичной гранулы из непрошедшего проверку качества полиэтилена либо утилизированного полиэтилена. Такое производство позволит сэкономить на закупке уже готового сырья и на утилизации некондиционной готовой продукции.

Для выполнения первого этапа производства полиэтилена для мусорных пакетов нужно закупить универсальный экструдер. Можно, конечно, приобрести экструдер только для полиэтилена низкого давления или только для полиэтилена высокого давления. Но универсальный экструдер более удобен для настройки процесса производства и более гибок при изменении политики их изготовления.

Единственным недостатком универсального экструдера является его стоимость, которая в два раза превышает цену обычного экструдера для производства конкретной пленки.

Для второго этапа производства мусорных пакетов необходимо приобрети машину, выполняющую функцию нарезки пакетов.

Если планируется изготавливать мусорные пакеты с ручками или с завязками, дополнительно требуется закупить специальный станок. Следует учесть, что такие пакеты более активно покупаются потребителями, потому что гораздо удобнее в использовании.

6. Обзор станков для производства мусорных пакетов

При выборе оборудования для производства пакетов для мусора следует учесть следующие характеристики: мощность, габариты, качество сырья, ширина используемой пленки.

1. Станок RG-R800 является полностью автоматизированной производственной линией. Его габариты составляют 5,8*1,8*2,1 метров; вес – 2,2 тонны, мощность – 7 кВт. Станок работает с двойной полиэтиленовой пленкой, ширина которой не превышает 800 мм, а толщина варьируется в рамках интервала (0,01; 0,04) мм. Длина пакетов настраивается в диапазоне от 400 до 1200 мм. Производительность станка – 110 пакетов в минуту.

2. Машина CH-R400*2 является программируемой электропневматической системой. Длина машины от 200 до 800 мм, ширина- 360 мм. Мощность двигателя – 12 кВт. Машина работает с полиэтиленовой пленкой толщиной от 0,005 до 0,5 мм. Производительность машины достигает 161 пакета в минуту.

7. Технология производства мусорных пакетов

В компании «МИРПАК», как и в других компаниях, занимающихся изготовлением мусорных пакетов, технология их производства представляет собой процесс, состоящий из двух стадий.

Первая стадия производства мусорных пакетов – это выдув в экструдере полиэтиленовой пленки под высоким давлением или производство полиэтиленовой пленки под низким давлением.

Результатом первой стадии изготовления мешков для мусора является пленка ПНД или ПВД, свернутая в рукав (рулон).

Вторая стадия производства мусорных пакетов – это нарезка горячим ножом полученного на первом этапе производства полиэтиленового рукава. Нарезка рукава выполняется автоматически на основании внесенных специалистом настроек на специальной машине для изготовления пакетов для мусора.

Затем нарезанные пакеты снова спаивают, но уже с нанесением перфорации для удобства отрывания пакета в рулоне непосредственным пользователем.

В дальнейшем полученные мешки для мусора сматывают в рулон и упаковывают для транспортировки и последующей продажи.

В итоге, после завершения второго этапа производства мешков для мусора получается продукция, готовая к реализации.

7.1. Изготовление пленки в экструдере

Как уже ранее упоминалось, первый этап изготовления мешков для мусора состоит из процесса изготовления пленки в экструдере. Однако для более глубокого понимания процесса все же следует рассмотреть его подробнее.

Закупленное сырье, а именно – полимер в гранулах или куски полиэтилена, засыпаются в отсек экструдера. Из него гранулы поступают в туннель путем вращения металлического стержня, называемого питающим шнеком.

В туннеле гранулы под воздействием высокой температуры (до 145 градусов) плавятся и уже в виде однородной массы переливаются в бункер.

Таким образом, можно выделить следующие подпроцессы:

· выполняется процесс плавления гранулированного полимера в экструдере

o в случае использования вторичного сырья процессу плавления подвергаются полиэтиленовые отходы

· добавляется краситель

7.2. Выдавливание расплавленной однородной массы через специальные отверстия

Из бункера расплавленные гранулы подвергаются процессу экструзии (продавливание материала по установленным параметрам).

Сырье под давлением поднимается в трубке наверх, где охлаждается и растягивается натяжными валами. Толщина натяжения материала регулируется скоростью вращения валов.

Натяжные валы очень плотно прилегают к полученному полиэтиленовому полотну, выдавливая из него весь воздух.

Далее полиэтилен наматывается на шпули, формируя рукав (рулон).

7.3. Сварка швов пакета

Для сварки швов пакетов сначала полученный рукав разматывается на специальном модуле. Запускаются валы, и пленка растягивается и подается к ножу. Термосварочный шов формирует продольный шов, в нож-гильотина отсекает по нему пакет.

7.4. Контроль качества на прочность швов и отсутствие дефектов

Для контроля качества мусорных пакетов используется ряд ГОСТов:

· ГОСТ 21798 – испытание пакета на кондиционирование

· ГОСТ 427 – проверка размера пакета, ширина шва, рисунка (при наличии), цвета краски

· ГОСТ 14236 – испытание швов, ручек пакета (при наличии) на прочность

· ГОСТ 19360 – испытание на герметичность пакетов

· ГОСТ 20477 – проверка качества печати на пакете (при наличии)